Los investigadores del MIT han desarrollado un nuevo sistema de diseño que cataloga las propiedades físicas de un gran número de pequeños grupos de cubos. Estos clusters pueden servir como bloques de construcción para objetos imprimibles de mayor tamaño.El software permite a los diseñadores aprovechar la extremadamente alta resolución de las impresoras 3-D.

Hoy las impresoras 3-D tienen una resolución de 600 puntos por pulgada, lo que significa que podrían empaquetar mil millones de diminutos cubos de diferentes materiales en un volumen que mide sólo 1,67 pulgadas cúbicas.

Este control preciso de la microestructura de los objetos impresos proporciona a los diseñadores un control proporcional de las propiedades físicas de los objetos, como su densidad o resistencia, o la forma en que se deforman cuando se someten a tensiones. Pero la evaluación de los efectos físicos de cada posible combinación de incluso dos materiales, para un objeto que consta de decenas de miles de millones de cubos, sería prohibitivamente mucho tiempo.

Así, los investigadores del Laboratorio de Informática e Inteligencia Artificial (CSAIL) del MIT han desarrollado un nuevo sistema de diseño que cataloga las propiedades físicas de un gran número de pequeños grupos de cubos. Estos clusters pueden servir como bloques de construcción para objetos imprimibles de mayor tamaño. De este modo, el sistema aprovecha las mediciones físicas a escala microscópica, al tiempo que permite una evaluación computacionalmente eficiente de los diseños macroscópicos.

“Convencionalmente, la gente diseña las impresiones tridimensionales de forma manual”, dice Bo Zhu, un postdoc en CSAIL y primer autor en el papel. “Pero cuando quieres tener algún objetivo de nivel superior, por ejemplo, quieres diseñar una silla con máxima rigidez o diseñar alguna pinza funcional [robótica], entonces la intuición o la experiencia tal vez no sea suficiente. La optimización de topología, que es el foco de nuestro trabajo, incorpora la física y la simulación en el bucle de diseño. El problema de la optimización de la topología actual es que existe una brecha entre las capacidades de hardware y el software. Nuestro algoritmo llena esa brecha “.

Zhu y sus colegas del MIT presentaron su trabajo esta semana en Siggraph, la principal conferencia gráfica. Uniéndose a Zhu en el papel son Wojciech Matusik, profesor asociado de ingeniería eléctrica e informática; Mélina Skouras, postdoctoral del grupo de Matusik; Y Desai Chen, estudiante de posgrado en ingeniería eléctrica e informática.

Puntos en el espacio

Los investigadores del MIT comienzan definiendo un espacio de propiedades físicas, en el cual cualquier microestructura dada asumirá una ubicación particular. Por ejemplo, hay tres medidas estándar de la rigidez de un material: Uno describe su deformación en la dirección de una fuerza aplicada, o hasta qué punto puede ser comprimido o estirado; Uno describe su deformación en direcciones perpendiculares a una fuerza aplicada, o cuánto sus lados se abomban cuando se exprimen o contraen cuando se estira; Y el tercero mide su respuesta al cizallamiento, o una fuerza que hace que diferentes capas del material se desplacen entre sí.

Esas tres medidas definen un espacio tridimensional, y cualquier combinación particular de ellas define un punto en ese espacio.

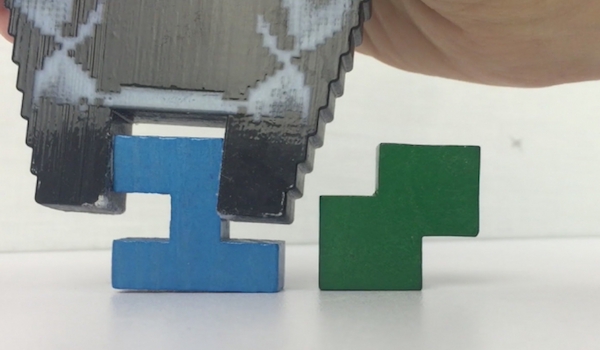

Los investigadores usaron su algoritmo para diseñar pinzas suaves con microestructuras que pueden agarrar objetos moviendo sus puntas cuando se aplican fuerzas externas a sus extremidades. (The Computational Fabrication Group en el MIT)

En la jerga de la impresión tridimensional, los cubos microscópicos a partir de los cuales se monta un objeto se llaman voxels, para píxeles volumétricos; Son el análogo tridimensional de los píxeles en una imagen digital. Los bloques de construcción de los cuales Zhu y sus colegas ensamblan objetos imprimibles más grandes son racimos de voxels.

En sus experimentos, los investigadores consideraron racimos de tres tamaños diferentes – 16, 32, y 64 voxels a una cara. Para un conjunto dado de materiales imprimibles, generan aleatoriamente grupos que combinan esos materiales de diferentes maneras: un cuadrado de material A en el centro del racimo, un borde de vóxeles vacíos alrededor de ese cuadrado, material B en las esquinas o similares. Los clusters deben ser imprimibles, sin embargo; No sería posible imprimir un grupo que, digamos, incluía un cubo de vóxeles vacíos con un cubo más pequeño de material flotando en su centro.

Para cada nuevo grupo, los investigadores evalúan sus propiedades físicas mediante simulaciones físicas, que le asignan un punto particular en el espacio de propiedades.

Poco a poco, el algoritmo de los investigadores explora todo el espacio de las propiedades, a través de la generación aleatoria de nuevos grupos y la modificación de principios de los clústeres cuyas propiedades son conocidas. El resultado final es una nube de puntos que define el espacio de los clústeres imprimibles.

Los mecanismos blandos para aletear las alas están incrustados en el material mediante optimización de la topología. Las alas del rayo se especifican para soltar hacia arriba y hacia abajo cuando los vértices de su columna se contraen y se expanden. (The Computational Fabrication Group en el MIT)

Estableciendo límites

El siguiente paso es calcular una función llamada el conjunto de niveles, que describe la forma de la nube de puntos. Esto permite que el sistema de los investigadores determine matemáticamente si un grupo con una combinación particular de propiedades es imprimible o no.

El paso final es la optimización del objeto a ser impreso, utilizando un software desarrollado a la medida por los investigadores. Ese proceso resultará en especificaciones de propiedades de material para decenas o incluso cientos de miles de clústeres imprimibles. La base de datos de los investigadores de clusters evaluados no puede contener coincidencias exactas para cualquiera de esas especificaciones, pero contendrá clusters que son muy buenas aproximaciones.

“El diseño y descubrimiento de estructuras para producir materiales y objetos con propiedades funcionales exactamente especificadas es central para un gran número de aplicaciones donde las propiedades mecánicas son importantes, como en las industrias automotriz o aeroespacial”, dice Bernd Bickel, profesor asistente de computadoras Ciencia del Instituto de Ciencia y Tecnología de Austria y director del grupo de Informática Gráfica y Fabricación Digital del instituto. “Debido a la complejidad de estas estructuras, que en el caso de la impresión tridimensional, pueden consistir en más de un billón de gotas de material, explorarlas manualmente es absolutamente intratable”.

“La solución presentada por Bo y sus colegas aborda este problema de una manera muy inteligente, al reformularla”, dice. “En lugar de trabajar directamente en la escala de las gotitas individuales, primero precomputa el comportamiento de las estructuras pequeñas y lo coloca en una base de datos. Aprovechando este conocimiento, pueden realizar la optimización real en un nivel más grueso, permitiéndoles generar muy eficientemente las estructuras imprimibles de alta resolución con más de un trillón de elementos, incluso con apenas una computadora regular. Esto abre nuevas y excitantes vías para diseñar y optimizar estructuras en una resolución que estaba fuera de alcance hasta ahora “.

El trabajo de los investigadores del MIT fue apoyado por el programa SIMPLEX de la Agencia de Proyectos Avanzados de Defensa de EE.UU.

Fuente: MIT