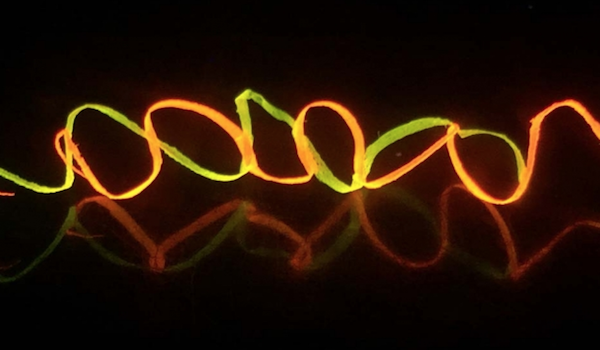

Una fotografía muestra fibras de seda helicoidales regeneradas coloreadas con colorantes Rodamina, bajo luz ultravioleta. La seda reconstituida puede ser varias veces más fuerte que la fibra natural y fabricada en diferentes formas.

Cuando se trata de confeccionar la compleja mezcla de moléculas que componen las fibras de la seda natural, la naturaleza vence a la ingeniería humana. A pesar de los esfuerzos para sintetizar el material, las variedades artificiales aún no pueden igualar la fuerza de la fibra natural.

Pero al comenzar con la seda producida por los gusanos de seda, descomponerla químicamente y luego volver a ensamblarla, los ingenieros descubrieron que pueden hacer un material que es más del doble de rígido que su contraparte natural y se puede moldear en estructuras complejas como mallas y celosías .

El nuevo material se denomina fibra de seda regenerada (RSF) y podría encontrar una gran cantidad de aplicaciones en entornos comerciales y biomédicos, dicen los investigadores. Los hallazgos aparecen en la revista Nature Communications , en un documento del profesor de ingeniería de McAfee Markus Buehler, el postdoc Shengjie Ling, el científico investigador Zhao Qin y otros tres en la Universidad de Tufts.

Algunos tipos de seda producidos por las arañas se encuentran entre los materiales más fuertes conocidos, libra por libra. Pero a diferencia de los gusanos de seda, las arañas no pueden reproducirse para producir las fibras en cantidades útiles. Varios investigadores, incluyendo Buehler y sus colaboradores, han intentado hacer seda puramente sintética, pero esos esfuerzos aún no han producido fibras que puedan igualar la fuerza de las versiones naturales.

En cambio, el equipo ahora ha desarrollado una forma de aprovechar las mejores cualidades de la seda natural producida por los gusanos de seda, mientras la procesa de manera que la fortalece y abre una amplia variedad de nuevas formas y estructuras que nunca podrían formarse a partir de seda natural. .

La clave es romper la seda natural, pero no demasiado, dice el equipo. Es decir, disuelven los capullos construidos por los gusanos de seda, no hasta el punto de que la estructura molecular del material se descompone, sino más bien en una forma intermedia compuesta de microfibrillas. Estas pequeñas ensamblajes en forma de hilo conservan algunas de las estructuras jerárquicas importantes que le dan fuerza a la seda.

Buehler, quien es el jefe del Departamento de Ingeniería Civil y Ambiental, compara este reciclaje de materiales para derribar una antigua casa de ladrillos. En lugar de simplemente derribar la casa en una pila de escombros, sin embargo, los ladrillos individuales se separan cuidadosamente y luego se utilizan para construir una nueva estructura. “La naturaleza es aún mejor para hacer las microestructuras” que, como se demostró en algunas de sus investigaciones anteriores, son responsables de las propiedades rígidas y elásticas únicas de la seda, dice. “En este caso, aprovechamos lo que ofrece la naturaleza”.

Aunque el hilo de seda y la tela son caros, el costo del material proviene principalmente del proceso laborioso de desenredar el hilo del capullo y tejerlo, no de la producción real de los gusanos de seda y sus capullos, que son bastante baratos, explica Ling. A granel, los capullos de gusanos de seda no procesados cuestan solo alrededor de $ 5 por kilogramo (2.2 libras), dice.

Al romper la seda y luego extruirla a través de una pequeña abertura, los investigadores descubrieron que podían producir una fibra dos veces más rígida que la seda convencional y acercándose a la rigidez de la seda de la araña. Este proceso podría abrir una variedad de posibilidades para nuevos usos. Por ejemplo, la seda es una sustancia naturalmente biocompatible que no produce reacciones adversas en el cuerpo, por lo que el nuevo material podría ser ideal para aplicaciones como suturas médicas o andamios para el crecimiento de nuevas pieles u otros biomateriales.

El método también permite a los investigadores dar forma al material de maneras que nunca podrían ser duplicadas por la seda natural. Podría formarse, por ejemplo, en mallas, tubos, fibras mucho más gruesas que la seda natural, bobinas, hojas y otras formas. “No estamos satisfechos con lo que [los gusanos de seda] hacen”, dice Buehler. “Queremos hacer nuestros propios materiales nuevos”.

Tales formas se pueden crear utilizando el material reconstituido en un tipo de sistema de impresión 3-D personalizado para la solución de seda, dice Qin. Y una ventaja del nuevo proceso es que puede llevarse a cabo utilizando tecnologías de fabricación convencionales, por lo que escalarlo hasta cantidades comerciales no debería ser difícil. Las propiedades específicas de la fibra, incluida su rigidez y dureza, se pueden controlar según sea necesario simplemente variando la velocidad del proceso de extrusión.

These reconstituted fibers are also very sensitive to different levels of humidity, and they can be made electrically conductive by adding a thin coating of another material such as a layer of carbon nanotubes. This could enable their use in a variety of sensing devices, where a surface covered with a layer or mesh of such fibers could respond to the press of a fingertip, or to changes in the ambient conditions.

Una posible aplicación, por ejemplo, podría ser una sábana hecha con tales fibras, dice Buehler. Dicha hoja se podría utilizar en las instalaciones de atención de enfermería para ayudar a evitar las escaras mediante el control de la presión y avisar automáticamente a los cuidadores cuando un paciente ha estado tumbado en la misma posición durante demasiado tiempo con presión en un área particular del cuerpo. Tales aplicaciones podrían hacerse prácticas muy rápidamente, dice, ya que no quedan obstáculos reales para producir material adecuado para tales usos.

“Esta es una investigación clara que se basa en una poderosa combinación de los puntos fuertes interdisciplinarios de los laboratorios MIT y Tufts”, dice Anthony Weiss, profesor de bioquímica y biotecnología molecular en la Universidad de Sydney en Australia, que no participó en este trabajo. “La tecnología tiene el potencial de sentar las bases para nuevos tipos de materiales tejidos y composites funcionales, estos podrían ser para una amplia gama de usos, como una nueva generación de textiles y biosensores”, dice.

El equipo también incluyó postdocs Chunmei Li y Wenwen Huang, y el profesor y director de ingeniería biomédica David Kaplan en Tufts University. El trabajo fue apoyado por los Institutos Nacionales de Salud y el Departamento de Defensa.

Fuente: MIT