Cada vez es más importante la presencia de los componentes ligeros fabricados en plástico reforzado con fibra (FRP) y metal en una gran variedad de industrias, pero especialmente en el sector de la automoción. Una de las cuestiones clave en la producción de estos componentes es cómo adherir y cortar los diferentes materiales de forma permanente y eficaz.

Combinación de pegado y adhesión específica

En el marco del proyecto HyBriLight del Ministerio Alemán de Educación e Investigación (BMBF), el Instituto Fraunhofer ILT ha desarrollado una alternativa a la técnica de adhesión más utilizada actualmente. “Este nuevo proceso adhiere el plástico y el metal utilizando el pegado y la adhesión específica”, explica Kira van der Straeten, científica del equipo de procesamiento de plásticos. En primer lugar, un láser ultrarrápido lleva a cabo la ablación de la superficie en el metal para crear micro y nanoestructuras a una alta densidad estructural. En segundo lugar, el metal se calienta y el plástico se fusiona utilizando la conducción de calor. El plástico fundido fluye hacia las microestructuras; una vez que se ha refrigerado, se crea una unión fuerte y permanente entre ambos materiales. Este proceso puede utilizarse para producir componentes híbridos con una extremadamente alta resistencia a la tracción y al cizallamiento de aproximadamente 25 MPa. Este grado de resistencia es, sobre todo, el resultado de un fuerte efecto adhesivo de las micro y nanoestructuras que surgen de la adhesión específica y mecánica.

Aplicación industrial de la técnica de unión en el moldeo por inyección híbrida

Un proceso similar fue desarrollado para otro método de construcción híbrida utilizada sobre todo en las industrias de la automoción y la electrónica: el moldeo por inyección, que produce componentes fabricados en plástico con insertos de metal. En París, Fraunhofer ILT presenta una tecnología basada en láser que une el plástico y los insertos sin aditivos y con una resistencia excelente. La luz láser crea microestructuras en el metal; estas se rellenan con plástico líquido en el siguiente paso de moldeo por inyección. Una vez que se ha endurecido el plástico, el resultado es una unión resistente, permanente y adherida con una resistencia a la tracción y al cizallamiento superior a los 22 MPa. “Podemos influir en la resistencia de la unión modificando la densidad y la orientación de las microestructuras del componente metálico, lo que significa que la resistencia de la unión puede ajustarse a las condiciones de funcionamiento futuras”, explica van der Straeten.

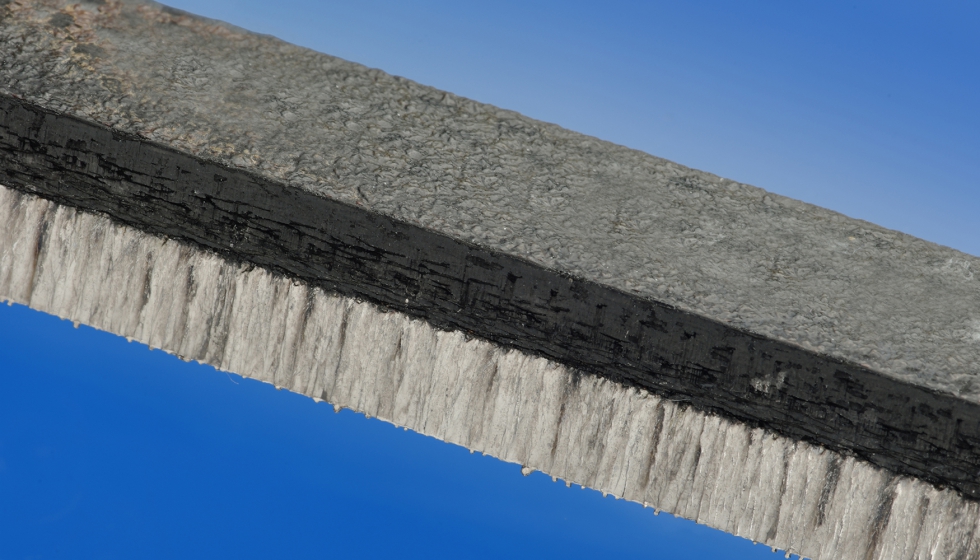

El corte láser permite la unión positiva

Las técnicas de unión como el remachado u otro tipo de uniones positivas requieren filos precisos de unión. Los láseres pueden lograr los cortes necesarios, incluso al unir materiales como diferentes plásticos reforzados con fibra de carbono y metal (CFRP), sin desgaste y utilizando una única herramienta. En el estand conjunto de AZL, Fraunhofer ILT presenta un proceso para cortar capas apiladas de CFRP y titanio o aluminio. “El CFRP puede modificarse durante múltiples exploraciones”, explica el Dr. Frank Schneider, especialista del Macro Joining and Cutting Group. “Gracias a la avanzada estrategia de exploración, el corte resultante es la preparación ideal para un corte de metal con éxito, que se lleva a cabo durante la siguiente adaptación con ayuda del gas de corte”. Ambas mitades del proceso pueden utilizarse en los compuestos de material alineados en juntas planas. En este caso, el corte láser produce un contorno positivo en los componentes que deben unirse.